Технология микронизации семян сои

Опубликовано в Переработка сои Сущность метода обработки сои микронизацией заключается в нагреве обрабатываемого продукта инфракрасными лучами при терморадиационном подводе.

Сущность метода обработки сои микронизацией заключается в нагреве обрабатываемого продукта инфракрасными лучами при терморадиационном подводе.

В основе метода лежит воздействие таких факторов, как интенсивность инфракрасного излучения, длительность обработки, влажность и структура обрабатываемого продукта.

Интенсивность инфракрасного излучения определяется мощностью источника и расстоянием от отражающей поверхности до обрабатываемого продукта. Интенсивность излучения можно регулировать, изменяя расстояние или меняя мощность источника инфракрасного излучения, но это связано с энергетическими затратами.

Длительность обработки семян сои — также изменяющийся фактор. Ее можно регулировать, изменив, например, скорость движения ленты с обрабатываемым продуктом через установку.

Влажность продукта является очень важным условием эффективной обработки семян сои методом микронизации. Инфракрасные лучи вызывают интенсивный нагрев семян, поэтому влага, содержащаяся в нем, испаряется. Ввиду скоротечности этого процесса давление водяных паров повышается, а как известно, повышение температуры и давления значительно ускоряет ход химических реакций, а в определенных пределах — и биохимических. В связи с этим происходит значительное разрушение токсических веществ и, в частности, ингибитора трипсина, частичная денатурация белков, идет разрушение структуры сырого крахмала, который переходит в более усвояемую форму.

Обработку семян инфракрасными лучами осуществляют на специальных установках.

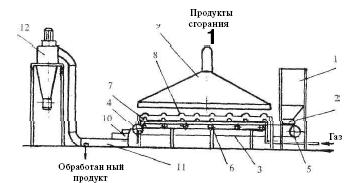

Установка для микронизации сои:

Установка для микронизации сои:

1 — накопительный бункер; 2 — дозирующее устройство; 3 — транспортерная лента; 4 — вращающийся барабан; 5 — натяжной барабан; 6 — опорные ролики; 7 — газовая горелка; 8 — керамический экран; 9 — колпак; 10 — плющильный станок; 11 — охладитель; 12 — циклон

Соя поступает в накопительный бункер 1, оснащенный датчиками уровня. Из накопительного бункера посредством дистанционного управляемого дозирующего устройства 2 продукт попадает на транспортерную ленту 3 установки и распределяется по всей ее ширине. Лента изготовлена из прутьев нержавеющей стали, поперечное сечение которых имеет форму трапеции. Она приводится в движение барабаном 4, находящимся на конце транспортера со стороны выхода обрабатываемого продукта и соединенным с электродвигателем через редуктор, обеспечивающий плавное изменение числа оборотов.

Продолжительность обработки продукта регулируется скоростью движения ленты 3 автоматически или вручную. Вращающийся барабан 4, натяжной барабан 5 и опорные ролики 6 обеспечивают прямолинейное движение ленты и ее равномерное натяжение. Над ленточным транспортером расположен ряд газовых горелок 7, каждая из которых снабжена особым керамическим экраном 8. Сопла горелок соответствуют виду газа. Редукционный вентиль обеспечивает подачу газа с постоянным давлением.

Газ смешивается в смесителе с необходимым количеством воздуха, который подается вентилятором. Смесь подается по газопроводу, имеющему ответвление в каждой горелке. Газовые горелки имеют отдельные вентили для возможности регулирования работы горелок и устройства для изменения расстояния от горелок до ленты транспортера. Над горелками установлен колпак 9 для отвода газообразных продуктов сгорания.

Обработанный горячий продукт подается на плющильный станок 10, а из него в горизонтальный охладитель 11, и затем на транспортер готовой продукции.

Для обеспечения стабилизации выбранного режима обработки используются чувствительные пирометры, сигнал от которых подается электронному прибору управления, позволяющему автоматически регулировать время и температуру обработки путем изменения скорости движения транспортерной ленты и интенсификации облучения. Часовая производительность установки колеблется от 0,75 до 1,5 т/ч.

Технологический процесс получения микронизированных семян сои осуществляется в такой последовательности. Семена, предназначенные для термической обработки, загружают в бункер-силос, из которого они поступают в сепаратор, где очищаются от примесей, способных к быстрому загоранию. Примеси отсасываются в отдельный бункер, а очищенные семена норией направляются в бункер-накопитель. Отсюда они через выгрузной люк поступают в приемный ковш питателя-дозатора-микронизатора. Термически обработанные семена из микронизатора попадают в приемный ковш нории, который поднимает их в охладитель. Затем оно направляется в бункер-накопитель.

Установка для термической обработки зерна (микронизатор) состоит из следующих узлов: дозатор кварцево-галогенных ламп КГ-220-1000, беспрерывной сетчатой ленты, отражателя, электроприводов ленты и питателя-дозатора.

С целью плавного и точного изменения режимов обработки и подачи зерна привод указанных рабочих органов осуществлен от электродвигателей постоянного тока с применением соответствующей пусковой аппаратуры для регулирования оборотов двигателя.

сервис генератора. Классификация Подшипников podshipnikru.com.